| 4 편 절 삭 가 공 | ||||||||

|---|---|---|---|---|---|---|---|---|

|

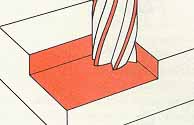

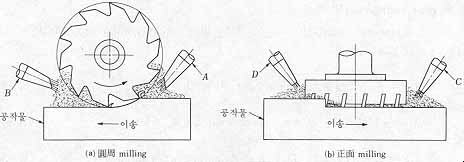

[5] milling 작업(교과서 p.409) milling에는 원주면에 다수의 절인을 갖는 cutter(plain cutter)로 cutter의 축과 평행한 평면을 가공하는 slab milling, 원주면과 단면(端面)에 다수의 절인을 갖는 cutter(face cutter)로 cutter의 축과 수직하게 넓은 평면을 가공하는 정면가공(正面加工; face milling) 및 원주면과 단면에 다수의 절인을 갖는 공구인 end mill로 die 가공, 홈가공, 윤곽가공 등을 하는 endmilling 이 있다.

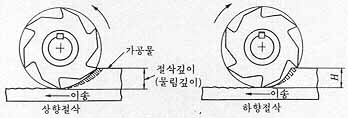

(1) cutter의 절삭방향: cutter의 회전축과 가공면이 평행한 원주 milling(slab milling, peripheral milling)에서 그림과 같이 cutter의 회전방향과 가공물의 이송방향에 따라 상향절삭(上向切削; up-milling, up-cutting, conventional milling, conventional cutting)과 하향절삭(下向切削; down-milling, down cutting, climb milling, climb cutting)이 있다.

(1-1) 상향절삭:

일반적으로 많이 사용되는 방법으로서 위 그림과 같이 cutter의 회전방향과 가공물의 회전방향이 반대일 때, 즉 cutter의 절인이 절삭을 시작할 때 chip이 가장 얇고 절삭이 끝날 때 가장 두껍게 되는 절삭을 상향절삭이라 하며, 다음의 장·단점이 있다.

장점

단점

(1-2) 하향절삭:

cutter의 회전방향과 가공물의 이송방향이 같을 때, 즉 절삭 초기에 chip의 두께가 가장 두껍고 절삭이 끝날 때에 가장 얇게 되는 절삭을 하향절삭이라 하며, 다음의 장·단점이 있다.

장점

단점

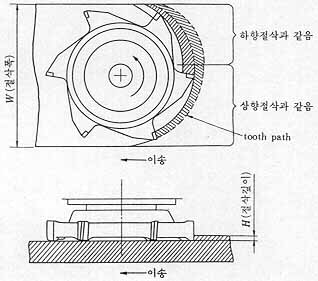

(1-3) 상하향절삭:

face cutter의 회전축이 가공면과 수직관계에 있는 아래 그림과 같은 정면절삭(正面切削; face milling)에서는 절삭방향이 slab milling의 상향절삭과 하향절삭이 조합된 것으로 볼 수 있다.

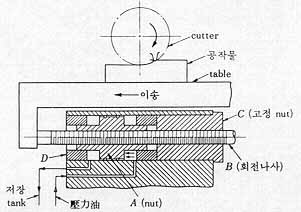

최근의 milling machine에는 screw와 nut를 서로 밀착시키는 backlash 제거장치가 있으며, 본 교재에서는 유압식 backlash 제거장치만을 소개한다. screw와 nut의 마모를 줄이기 위해서는 절삭중에만 backlash 제거장치가 작동되도록 하는 것이 좋다. nut A의 일단(一端)에 압력을 가하여 nut C와 screw B를 밀착시켜 backlash를 제거하며, nut A는 회전하지 못하도록 cylinder head D와의 사이에 key가 끼워져 있다.

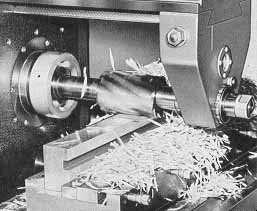

(2) 평면절삭: 수평식 milling machine에서 가공면의 폭보다 cutter의 폭이 크고, 가공물에 cutter의 강도 등의 조건이 충족되면 폭이 넓은 plain cutter를 사용하여 평면을 가공하는 것이 능률적이고 가공정도가 좋다. 절삭할 가공면의 폭이 커서 plain cutter의 사용이 곤란하거나 각도절삭을 할 때에는 side cutter를 사용한다. 수직식 milling machine에서는 넓은 평면에 대해서 face cutter를, 구멍이나 좁은 틈새가공에서 end mill을 사용하여 평면가공을 한다.

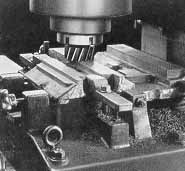

(3) gang milling: 2개 이상의 cutter를 arbor에 장착하여 수평, 수직 및 각진 면 등을 한번 통과로 동시에 가공하는 것을 gang milling이라 하며, 다량생산에 적용될 수 있으나, milling machine의 동력 및 강성이 충분하여야 한다.

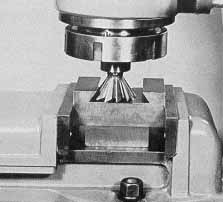

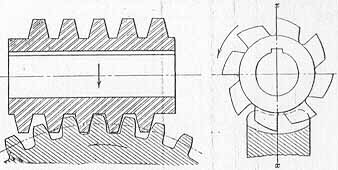

(4) 곡면절삭: gear의 치형(齒形)과 같은 곡면절삭에는 ☞ 총형 cutter를 사용하고, 구멍가공이나 임의 곡면가공에는 end mill을 사용한다.

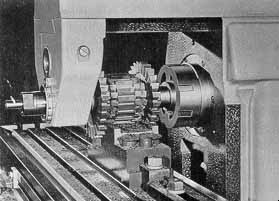

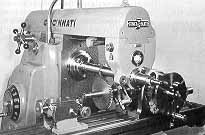

(5) 치차절삭(齒車切削; gear cutting): gear 절삭은 전문 gear cutting machine인 hobbing machine, Maag gear shaper, Gleason bevel gear shaper 등이 있으나 여기에서는 milling machine에서의 평치차(平齒車; spur gear) 및 worm gear의 가공법에 한해서 설명한다. milling machine에서도 gear를 절삭할 수 있다는 것에 의미를 두며, 각종 전문기계가 많이 보급된 현재에 milling machine에서 gear 절삭은 거의 하지 않고 있다.

(5-1) 평치차 절삭:

diametral pitch(DP)와 module(M)은 식으로 역의 관계에 있으나 단위가 상이하므로 수치로는 역수가 아니다.

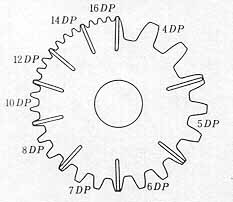

아래 그림은 DP = 4 ~ 16 까지의 치의 상대적 크기를 비교한 것이다.

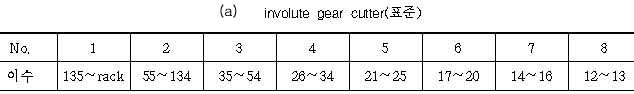

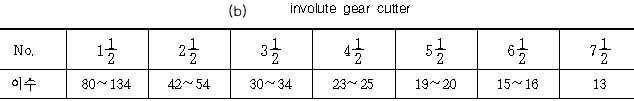

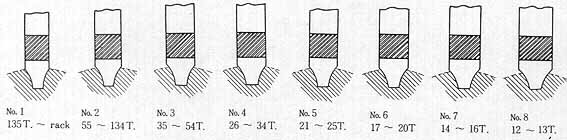

gear의 치형곡선은 잇수에 따라 약간씩 다르므로 cutter도 gear의 잇수에 알맞는 것을 사용하여야 하나 무수히 많은 cutter를 준비할 수 없으므로 약간의 오차를 감수하고 수종으로 대체하고 있다. 다음 표는 involute gear cutter에서 절삭할 gear 이의 크기(diametral pitch)에 따라서 잇수 12로부터 rack까지 8구분하여 8종의 gear cutter가 사용되는 것을 보여 준다. 보다 정도(精度)를 요하는 가공에서는 반번호(半番號)의 cutter도 사용한다.

다음 그림은 diametral pitch 10일 때의 involute 치형 cutter의 1 set 이다. 예로서 잇수 = 40, DP = 10인 gear를 가공할 때에는 cutter No. 3, DP = 10 인 cutter를 사용한다.

평치차절삭의 작업 순서는 다음과 같다.

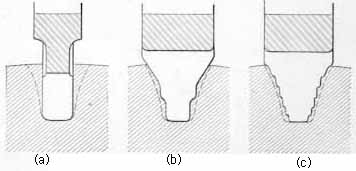

pitch가 큰 gear를 절삭할 때 그림과 같이 stocking cutter(roughing cutter; a, b 또는 c)로 황삭을 하고 측면에 남겨진 부분만 총형 cutter로 치형을 완성하는 경우도 있다.

(5-2) worm gear 절삭:

☞ worm과 worm gear는 회전방향을 90°로 전환시키며 회전비를 크게 줄이는 데 편리하게 이용된다. worm은 1중(一重) 또는 다중(多重) Acme 나사(제형나사)의 일종이며 나선각은 14.5°~ 30°사이에 있다.

milling machine에서의 worm gear 절삭은

(6) cam과 cam 절삭:

(6-1) cam:

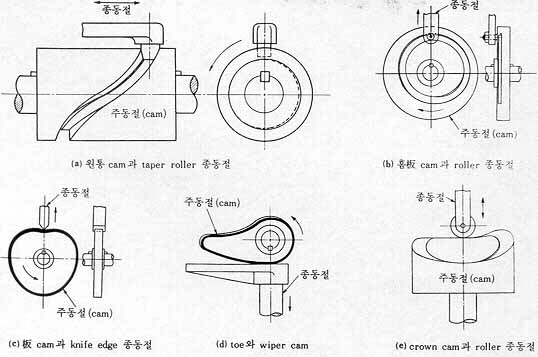

cam은 회전운동을 왕복운동으로, 선운동을 왕복운동으로 변환시키거나 jig나 fixture 등에서 고정장치에 쓰이는 기소(機素; machine element)로서, 그림 (a), (b)와 같이 cam이 홈에 물리어 운동하는 것과 그림 (c), (d), (e)와 같이 cam이 종동절을 밀어 주고 종동절의 자중(自重) 또는 spring 력에 의하여 종동절이 cam과 접촉을 유지하는 것이 있다. cam이 종동절에 주는 운동에 따라 분류하면 등속도운동(等速度運動) cam, 조화운동(調和運動) cam 및 등가속도운동(等加速度運動) cam(또는 등감가속도운동 cam) 등이 있다.

(6-2) cam 절삭:

등속양정판(等速揚程板) cam이 아닌 경우에는 소재에 cam의 윤곽을 표시하고 그 윤곽에 접근할 수 있는 데까지 절삭한 다음 줄(file)가공 및 ☞ polishing 등으로 완성가공하는 경우가 많다.

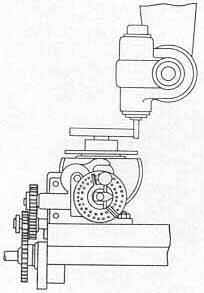

다음 그림과 같이 가공물의 축과 주축이 table에 대하여 평행하면 table이 전진운동하여도 blank와 end mill 간의 거리에 변화가 없어 cam 절삭이 아닌 원주절삭이 된다.

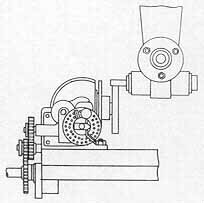

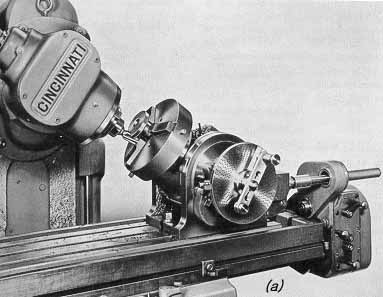

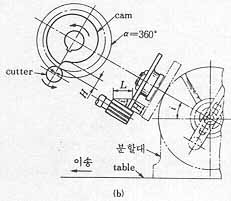

아래 그림과 같이 milling machine의 주축대를 table에 대하여 경사(0 ~ 90°)시키면 cam의 lead는 gear의 연결과 기울림각에 의하여 결정되며, 1set의 gear 연결에 대하여 table의 이송 범위 내에서 임의 lead를 갖는 cam 절삭이 가능하다. 이와 같이 경사시키지 않으면 lead가 다를 때마다 gear 변환을 하여야 하며, gear의 수가 무수히 많아야 할 것이다.

위 그림(b)에서와 같이 등속양정(等速揚程) cam(uniform rise cam)을 갖는 Archimedes 나선으로 된 cam을 절삭할 때 cam의 임의 회전각 α에 대한 cam의 양정(lead)을 h, 360°회전에 대한 양정을 H, α 회전에 대한 table의 이송량을 F, 360°회전에 대한

(7) 절삭조건: milling에서 뿐만 아니라 모든 절삭에서 절삭속도, 이송, 절삭깊이는 공작기계의 생산능률에 큰 요소가 되며, 그 크기의 결정에서 공작기계의 성능, 공작물의 재질 및 가공정도 등에 따라 다음 사항을 준수하는 것이 좋다.

절삭속도

다음 표를 기준으로 하여 절삭속도와 이송을 정한다.

(8) 절삭유제의 공급: milling에서 절삭유제의 공급은 cutter의 냉각작용과 cutter와 공작물간의 윤활작용을 위한 것이며, 그림과 같이 A, B, C, D에서 공급하는 것이 가장 좋은 방법이지만 한쪽에서만 공급할 때에는 A와 D의 위치에 nozzle을 두는 것이 좋다. 원주 milling에서는 A의 위치에서 공급함으로써 cutter를 충분히 냉각하고 절인에 적셔진 절삭유제가 다시 공작물과 cutter 사이에 유막작용을 한다. 정면 milling에서는 D의 위치에서 공급함으로써 원주 milling에서와 같은 효과를 낼 수 있다. 필요에 따라서는 nozzle을 납작하게 하여 절삭유제가 넓게 퍼지도록 한다.

|

'나의 이야기' 카테고리의 다른 글

| [스크랩] 3 장 lapping 2 (0) | 2016.04.08 |

|---|---|

| [스크랩] 3 장 lapping 1 (0) | 2016.04.08 |

| [스크랩] 3 장 각도측정 1 (각도게이지,직각자 갖가지 분도기 사용법) (0) | 2016.04.08 |

| [스크랩] 3 장 각도측정 2 (테이퍼게이지,롤러게이지 사용한 테이퍼 측정법) (0) | 2016.04.08 |

| [스크랩] TFT-OLED 소자 열화의 보상구동 (0) | 2016.04.08 |

상향절삭과 하향절삭

상향절삭과 하향절삭

유압식 backlash 제거장치

유압식 backlash 제거장치 plain cutter로 수평면 가공

plain cutter로 수평면 가공

end mill로 수평면 및 수직면 가공

end mill로 수평면 및 수직면 가공  face cutter로 수평면 가공

face cutter로 수평면 가공

end mill로 dove tail의 수평면 및 경사면 가공

end mill로 dove tail의 수평면 및 경사면 가공  gang milling

gang milling  end mill에 의한 곡면가공

end mill에 의한 곡면가공

齒 크기 상대적 비교

齒 크기 상대적 비교

DP =10 인 cutter 1조(8개)

DP =10 인 cutter 1조(8개)

cam 종류의 예

cam 종류의 예  주축과 가공물축이 table에 수직되게 장착

주축과 가공물축이 table에 수직되게 장착  주축과 가공물축이 table에 평행하게 장착

주축과 가공물축이 table에 평행하게 장착

절삭유제의 공급방법

절삭유제의 공급방법