[스크랩] [절삭 역학]공구마모와 수명

-

(1) 공구의 점진적 파손(破損):

-

일반적으로 공구의 파손은 다음 4가지로 대별할 수 있다.

- 온도파손: 절삭작업에서 절삭속도가 크게 되면 절삭온도가 상승하고, 마모가 크게 되며, 마모가 크게 되면 공구인선의 입력 energy가 더욱 크게 되어 가열 및 마모가 가속화된다.

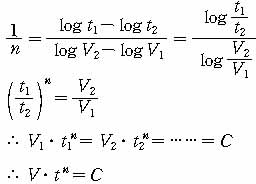

- cratering: 그림에서와 같이 경화된 chip이 공구 경사면을 유동할 때 경사면의 마모작용을 cratering이라 하며, 이 때의

마모를 crater 마모, 마모되어 패인 부분을 crater라 한다.

공구의 마모역

공구의 마모역

보충 (Criterion and geometry of tool wear)

보충 (Criterion and geometry of tool wear)  creater 마모

creater 마모

crater 자체는 문제가 되지 않으나 crater가 크면 공구의 인부(刃部)가 약하게 되어 파손될 수 있다. crater의 최대깊이와 인선에서 crater의 중심부까지의 비를 공구수명 판정의 기준으로 한다.

- 여유면(flank) 마모: 위 그림에서 가공면에 평행한 여유면의 마모로서, 마모량은 flank 마모폭으로 표시하고, 이것을 공구수명 판정의 기준으로 한다.

- chipping: 공구의 인선부(刃先部)가 미세하게 탈락되는 것을 chipping이라 하며, 평삭과 milling에서와 같이 충격을 받는 경우에 흔히 발생한다.

이상과 같은 공구의 점진적 파손은 별개로 일어나는 것이 아니고 대부분이 동시에 이루어지며, 여기에서는 각각의 현상을 말했을 뿐이다.

-

(2) 공구수명:

-

금속가공시 공구가 압력을 받아 마찰이 일어나고 마모되어 공구 본래의 성능을 잃게 되어 절삭저항이 증대되고 가공 상태가 불량하게 된다. 이러한 현상이 어느 기준치를 넘게 되면 공구를 교체할 필요가 있으며, 공구를 교체하기까지의 절삭시간을 공구수명(工具壽命; tool life)이라 한다. 가공재료의 피삭성(被削性)을 조사하거나 공구의 성능을 알기 위하여 공구수명을 파악하는 것이 필요하며, 공구수명의 판정에는 다음의 4가지 방법이 사용되고 있다.

보충(75KB, 1매)(피삭성에 대한 설명)

보충(75KB, 1매)(피삭성에 대한 설명)

(2-1) 광택(光澤)에 의한 판정:

공구가 마모되어 인선(刃先)이 둔화되면 가공면에 육안으로 식별되는 광택이 있는 띠(band)가 생기면서 정상적인 절삭이 이루어지지 않으며, 이 때까지의 절삭시간을 공구수명으로 보는 방법이다.

고속도강 공구의 광택에 의한 수명판정

고속도강 공구의 광택에 의한 수명판정

(2-2) crater 마모와 flank 마모에 의한 판정:

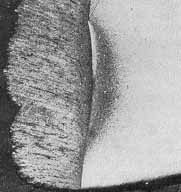

다음 그림(a)는 crater 마모와 flank 마모의 형상을 표시하며, 그림(b)는 flank 마모의 발전과정을 도시한 것이다.

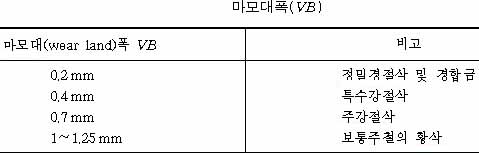

일반적으로 flank 마모폭 VB를 공구수명 판정의 기준으로 삼는다. carbide 공구를 사용할 때의 기준 마모 land의 예를 들면 다음 표와 같다.

flank 마모에 의해서 공구수명을 판정할 때 다음 순서에 의하면 편리하다.

- 그림과 같이 절삭시간과 마모대(마모 land)폭의 관계 graph를 그리고, 마모대가 0.3mm(H.S.S. 기준)인 점에서

절삭속도(V₁, V₂, ...)에 대한 공구수명(t₁, t₂,....)을 구한다.

절삭시간과 마모대폭

절삭시간과 마모대폭

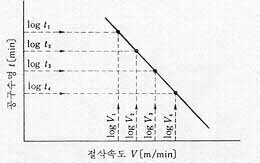

- 앞서 구한 절삭속도에 대한 공구수명을 다음 그림과 같이 대수좌표에 옮긴다.

절삭속도와 공구수명

절삭속도와 공구수명

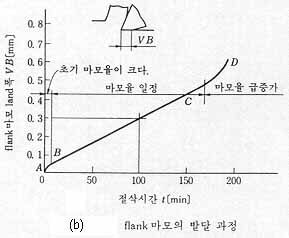

- 위 대수 graph에서

위 식을 Taylor의 공구수명방정식이라 하며, V ·tn = C에서 C는 t = 1 min 일 때의 V 값이다. n는 절삭조건에 따라 다르나 공구재료의 영향이 가장 크며, 일반적으로 사용되는 n 값은 다음과 같다.

고속도강(H.S.S.): n = 0.05 ~ 0.3, 초경합금(WC): n = 0.12 ~ 0.25, ceramics: n = 0.35 ~ 0.55

기울기의 절대값 1/n 이 적을수록 절삭속도의 증가에 대한 공구수명의 감소가 적으므로 공구수명의 관점에서 바람직하다. 즉 n 이 클수록 좋다. 또한 C 값이 클수록 V 와 t 가 크게 되므로 양호한 절삭조건이라 할 수 있다.

(2-3) 가공물의 치수 변화에 의한 판정:

그림과 같이 공구가 마모되면 원치 않는 taper 절삭이 된다. 이와 같이 직경의 증대량이 일정값에 도달하였을 때 공구수명을 판정하는 것이다.

가공물의 치수 변화

가공물의 치수 변화

(2-4) 절삭력 증대에 의한 판정:

공구가 마모되어 감에 따라 절삭저항이 증대한다. 주분력의 증가보다는 축분력(이송분력)과 배분력(반경방향분력)이 급증하며, 이것으로 공구수명을 판정하는 것이다.

- 그림과 같이 절삭시간과 마모대(마모 land)폭의 관계 graph를 그리고, 마모대가 0.3mm(H.S.S. 기준)인 점에서

절삭속도(V₁, V₂, ...)에 대한 공구수명(t₁, t₂,....)을 구한다.

-

(3) 공구수명에 영향을 주는 인자:

-

(3-1) 공구각:

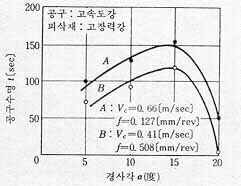

고속도강과 같이 열에 예민한 절삭공구에서는 경사각의 증가와 더불어 절삭열의 발생이 적어져서 공구수명이 커지나, 경사각이 너무 커지면 인선(刃先)의 강도가 저하하여 chipping이 생기고, 열을 흡수할 수 있는 질량이 감소하여 오히려 고온으로 된다. 다음 그림에서는 경사각과 공구수명의 관계 graph를 보여 주며, 경사각이 15°정도일 때가 공구수명의 관점에서 적절하다.

공구의 경사각과 공구수명

공구의 경사각과 공구수명

다음 표는 공구와 공작물에 대한 공구수명의 관점에서 합당한 경사각을 보여 준다.

공구의 여유각은 평삭에서는 4° 정도, ☞ 선삭에서는 6° 정도로 한다. 일반적으로 공작물의 경도가 크면 공구의 강도를 고려하여 여유각을 작게하고, 경도가 낮으면 여유각을 크게 한다.

(3-2) built-up edge, 절삭속도 및 이송속도:

금속절삭에서 절삭속도와 이송속도가 크게 증가하면 경사면에서 온도가 상승하기 때문에 마찰이 감소하여 built-up edge가 생성되지 않거나 초기에 소멸되지만, 공구의 연화(軟化)로 인하여 crater 마모가 크게 된다. 다음 그림은 절삭속도와 이송이 cratering에 미치는 영향을 보여 준다.

절삭속도와 이송이 cratering에 미치는 영향

절삭속도와 이송이 cratering에 미치는 영향

(a)에서는 tungsten carbide공구,

(b)에서는 tungsten-titanium carbide공구