|

[1] chip의 형태와 종류

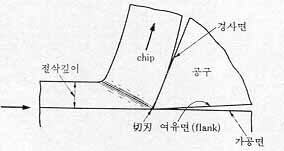

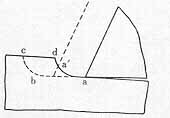

다음 그림은 절삭기구를 구성하는 각부의 명칭을 보여 주며, chip이 유동하면서 접촉하는 공구의 면을 경사면(傾斜面; face), 가공면과 접촉하는 측의 공구면을 여유면(餘裕面; flank)이라 한다.

-

절삭기구의 각부 명칭 절삭기구의 각부 명칭

chipthickness.ram chipthickness.ram

격자의 변형으로 chip 두께가 절삭깊이 보다 크고, 절삭길이보다 chip 길이가 짧다는 것을 알 수 있다.

절삭공구로 공작물을 절삭할 때 발생하는 chip을 형태에 따라 편의상 크게 분류하면 다음과 같다.

- 유동형 chip(流動形 chip; flow type chip)

- 전단형 chip(剪斷形 chip; shear type chip)

- 열단형 chip(裂斷形 chip; tear type chip)

- 균열형 chip(龜裂形 chip; crack type chip)

-

(1) 유동형 chip(流動形 chip; flow type chip):

-

그림과 같이 chip이 공구경사면에 따라 연속적으로 유동하는 chip이며, 이것은 전단면에서 chip 소편(素片)이 연속적으로 발생하여 chip이 되기 때문이다. 이 조건에서 절삭저항의 변동이 적고 가공면이 양호하므로 가능하면 연속형 chip을 발생하는 절삭조건을 선정할 필요가 있다. 연성재료(延性材料)를 경사각이 큰 공구로 절삭깊이를 얕게 하고 고속절삭할 때 잘 생기는 chip이다.

유동형 chip 유동형 chip |

flowchip.ram flowchip.ram

유동형 chip의 생성을 을 보여준다. |

-

(2) 전단형 chip(剪斷形 chip; shear type chip):

-

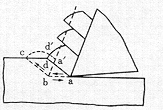

그림과 같이 전단의 slip 간격이 유동형 chip의 경우보다 큰 것으로서, 공구가 진행하면 재료 abcd가 a'bcd'에 위치한 다음 bc에 따라 제2차의 slip이 생겨 chip 소편(素片)이 된다. 이와 같은 chip 소편이 발생될 때마다 절삭저항은 변동하고 절인도 변형할 수 있으므로 가공면에 요철(凹凸)이 많이 생길 수 있다. 어느 정도 취성이 있는 재료인 4-6황동, white metal의 절삭에서 또는 탄소강과 같이 유동형 chip이 잘 생기는 재료의 절삭에서도 절삭깊이가 크고 경사각이 작으면 발생되기 쉬운 chip이다.

전단형 chip 전단형 chip |

shearchip.ram shearchip.ram

전단형 chip의 생성을 을 보여준다. |

-

- white metal:

Pb, Sn, Zn, Cd, Sb, Bi 등을 주성분으로 하는 저융점(低融點)의 백색 합금의 총칭으로서 bearing 합금, 활자합금, 경랍합금, die casting 합금 등에 사용된다.

-

(3) 열단형 chip(裂斷形 chip; tear type chip):

-

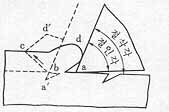

그림에서 보는 바와 같이 유동형 및 전단형과는 달리 공구가 진행함에 따라 공구 전방 균열이 나타나면서 절삭이 이루어진다. chip이 경사면에 점착하여 slip이 생기지 않고 하방향(下方向)으로 균열이 발생하여 전파하다가 어느 한계에서 균열이 정지되고 bc 방향으로 전단되어 chip 소편(素片)이 생긴다. 열단형 chip은 균열과 전단의 두 작용에 의하여 생긴다고 볼 수 있다. 절삭저항도 유동형 chip과 전단형 chip의 경우에 비하여 훨씬 크며 변동이 심하기 때문에 절삭진동이 크다. 또한 절삭진동 때문에 절인(切刃)이 변형할 수 있어 가공면에 요철이 많이 생길 수 있다. 가공면에 잔류응력이 커서 시간의 경과에 따라 가공면이 변형할 수 있기 때문에 정밀가공에는 여러 관점에서 부적합한 형상의 chip 이다. 순철, 순aluminum, 순동 등과 같이 연성(延性)이 매우 큰 재료를 절삭할 때 경사면의 마찰이 심하여 chip이 응착하기 쉬운 조건에서 발생하는 chip이다.

열단형 chip 열단형 chip |

tearchip.ram tearchip.ram

전단형 chip의 생성을 을 보여준다. |

-

(4) 균열형 chip(龜裂形 chip; crack type chip):

-

공작물에서 공구 전방에 균열이 생기는 것은 열단형과 같으나 공구가 진행하면 균열의 방향이 그림과 같이 비스듬이 위를 향하여 chip 소편이 생긴다는 것이 열단형에서와 다른 점이다. 이 균열은 절삭각(切削角; cutting angle)이 작으면 수평에서 상방향이고, 절삭각이 크면 균열이 하방향으로 이루어져 가공면에 요철이 생기고 절삭저항도 변동한다. 전단면에서 소성변형에 의한 slip이라기 보다는 취성파괴이며, 전단형의 특별한 예로 볼 수도 있다. 균열의 흔적이 가공면에 남아 있어 가공면이 거칠며, 보통주철 등의 절삭에서 발생하기 쉬운 chip이다.

균열형 chip 균열형 chip |

crackchip.ram crackchip.ram

균열형 chip의 생성을 을 보여준다. |

이상과 같이 chip을 분류하였으나 실제에 있어서는 중간형 및 복합형이 많이 발생하며, chip의 형태는 피삭재의 고유한 성질에 의하여 정하여지는 경우가 많고 절삭조건에 의하여 어느 정도 유동형에 접근시키는 것이 가능하다.

영국과 독일에서는 전단형 chip과 열단형 chip을 열단형 chip(tear type chip)이라 하고, 미국에서는 유동형 chip을 연속형 chip(continuous chip), 전단형 chip과 열단형 chip 및 균열형 chip을 불연속 chip(discontinuous chip, segmental type chip)이라 한다.

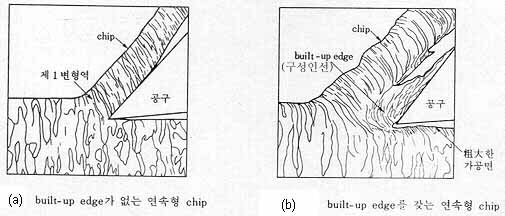

[2] 구성인선(構成刃先; built-up edge)

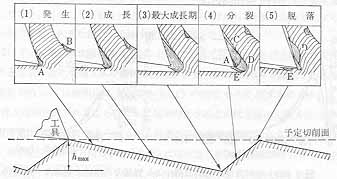

연성(延性)이 큰 연강, stainless 강, aluminum 등과 같은 재료를 절삭할 때 절삭인선(切削刃先)에 작용하는 압력, 마찰저항 및 절삭열에 의하여 chip의 일부가 그림(b)와 같이 절삭인에 부착된 것을 구성인선이라 하며, 이것은 주기적으로 발생하여 성장, 최대성장, 분열, 탈락 등의 과정을 반복한다.

-

built-up edge의 발생에서 탈락까지의 과정 built-up edge의 발생에서 탈락까지의 과정

builtupedge-1.ram builtupedge-1.ram

built-up edge의 생성, 성장, 최대성장, 분열 및 탈락 과정을 보여 준다.

builtupmake.ram builtupmake.ram

황삭에서 공구에 minus 경사각을 취함으로써 안정된 built-up edge의 생성을 유도하여 공구를 보호하는 예를 보여준다.

구성인선이 가져오는 단·장점은 다음과 같다.

단점

- 구성인선이 탈락될 때 공구인선의 일부가 떨어져 나가는 경우가 있어 공구수명을 단축시킨다.

- 구성인선의 날이 공구의 것보다 하위(下位)에 있어서 예정된 절삭깊이보다 깊게 절삭되며, 그 크기가 주기적으로 변하기 때문에 가공면의 표면 정도와 치수정도를 해친다.

장점

- 안정된 구성인선은 절삭인을 보호하여 공구수명을 연장시키는 경우가 있다.

- 안정된 구성인선은 공구의 경사각을 증가시키고 chip과의 접촉길이를 짧게 하여 마찰력을 감소시키는 효과가 있다.

대체적으로 구성인선이 절삭에 미치는 영향은 부정적인 측면이 크며, 구성인선의 발생 및 크기를 억제하는 방법은 다음과 같다.

- 경사각을 크게 한다.

- 절삭속도를 크게 한다.

- chip과 공구경사면간의 마찰을 적게 하기 위하여 경사면을 매끄럽게 하며, 절삭유제를 사용하여 윤활과 냉각을 하고, 마찰계수가 적은 초경합금과 같은 공구를 사용한다.

- 미변형 chip 두께(uncut chip의 두께)를 작게 한다.

대부분의 절삭기구 해석에 관한 연구에서는 built-up edge가 없는 연속형 chip으로 가정한다 |